通过采用CT(计算机断层扫描)检测,可以对电池情况进行非破坏性检测,在化成前后测试并比较,确保用量充足又不会浪费。由于叠片电池堆叠密度更大,极片厚度更薄,对内部金属异物尺寸的控制更为严格。高精度的无损CT可以发现更小的金属颗粒。目前电池制造商通常配备多台CT设备来提高检测效率。

可以看到,工业 CT 在叠片电池的生产过程中发挥出更大作用。像武汉蔡司的工业 CT 方案,CT 测试可以帮助客户完成多种缺陷的甄别,无论在线边抽检还是失效分析,将成品电芯的安全性提高到新的高度,也区别了各家电芯的质量,让越来越多的电池厂开始意识到 CT 的重要性。

随着技术进步,CT 打开了电芯的黑盒,给出更多种内部缺陷的检测方案,包括对齐度、极片褶皱、极片间隔、极片破损、极片压伤、极耳翻折、极耳焊接缺陷、电解液不足、金属异物、壳体凹坑、壳体焊接缺陷、极柱测量等等。

于此同时,对 CT 的要求也在提高。射线管需要有足够的穿透电压,足够的功率。功率越大,扫描时拍摄的曝光时间越短,可以加快扫描速率。更重要的是,射线源需要有稳定的设计,可以在大功率条件下依然可以保持超长连续工作时间,即使布置在线边的 CT 也需要7x24 小时使用。并且始终保持可追溯的测量精度,保证测量的准确性。

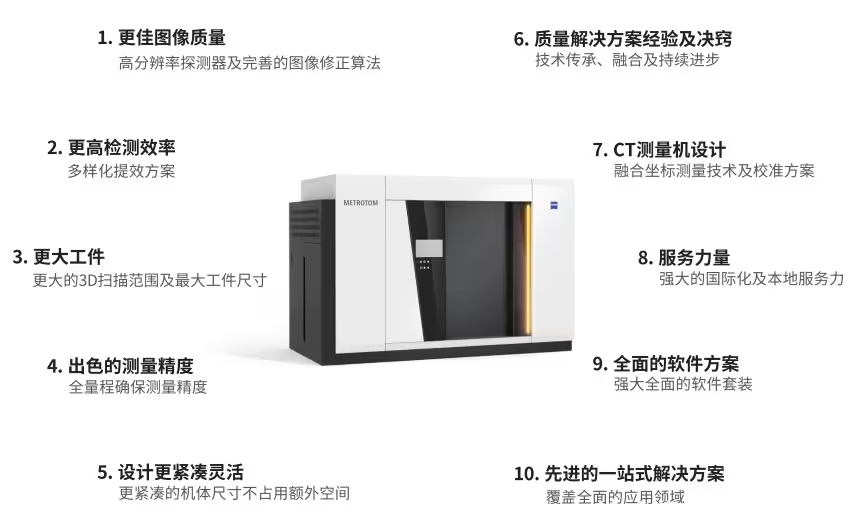

蔡司的 METROTOM 系列即使在苛刻的测试需求下,完美的完成了客户要求,可以稳定检出在此之前的所有工序缺陷,成为业内主要的 CT方案提供者。

在此之上,蔡司更是创造性的把三坐标空间补偿技术应用到计量型工业 CT 领域,2005 制造出全球首台计量型 CT METROTOM,并不断升级。在保证扫描范围等 CT 性能参数的前提下,又进一步极大的提高了扫描精度,为计量型工业 CT 提供了可能性以及更加先进的机械结构。

▲ 融合传统 CT 和三坐标测量的计量型CT 设备 来源:《纤毫毕现,追根溯源–探索电池高效生产 打造高品质电池的奥秘》白皮书

▲ 融合传统 CT 和三坐标测量的计量型CT 设备 来源:《纤毫毕现,追根溯源–探索电池高效生产 打造高品质电池的奥秘》白皮书

在各厂家在积极研发下,锂电行业的 CT 产品向着“在线监测、自动识别”的方向不断突破。除开硬件因素,还有基于真实缺陷模型的模拟软件。通过应用深度学习/神经网络,减轻人力负担的同时得出准确的数据池。

在软硬件的共同进步下,相信不久的未来将会有在线的自动化 CT 上市,助力锂电池提高质量。